富士フイルムホールディングス株式会社(本社:東京都港区、代表取締役社長・CEO:後藤 禎一)は、革新的な技術を用いて大幅な環境負荷低減に貢献する化成品の生産手法を、富士フイルムグループの環境認定制度「Green Value Products(グリーン・バリュー・プロダクツ)」で最上位ランクの「ダイヤモンド」に認定したことをお知らせします。今回当社が認定した生産手法「リチオ化、ホウ酸エステル化の低温逐次反応による化成品のフロー合成法※1」は、幅広い化成品の生産における基幹反応をフロー合成法で実施するものです。なお、生産手法を「Green Value Products」に認定したのは今回が初めてです。

当社は、CSR計画「Sustainable Value Plan(サステナブル バリュープラン)2030」のもと、「事業を通じた社会課題の解決」と「事業プロセスにおける環境・社会への配慮」の両面で気候変動対策を進めています。脱炭素社会の実現に向け、自社が使用するエネルギー起因のCO2排出量、および自社製品のライフサイクル全体のCO2排出量において、いずれも2030年度に2019年度比で50%削減することを目標に掲げています。目標達成に向けた施策として、富士フイルムグループ環境戦略「Green Value Climate Strategy」を策定。環境負荷の少ない生産活動の推進と、優れた環境性能を持つ製品・サービスの創出・普及を推進しています。

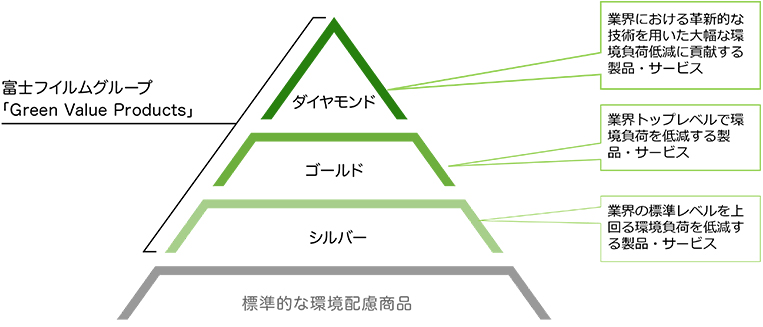

当社は、気候変動への対応、資源循環、有害物質などの環境リスクの低減、廃棄物削減など、環境配慮に関する一定の基準を満たした自社製品・サービスを、3段階のランク(ダイヤモンド・ゴールド・シルバー)に分類し、「Green Value Products」として認定する制度の運用を2018年度から開始。2022年度末までに累計226製品を「Green Value Products」として認定しています。

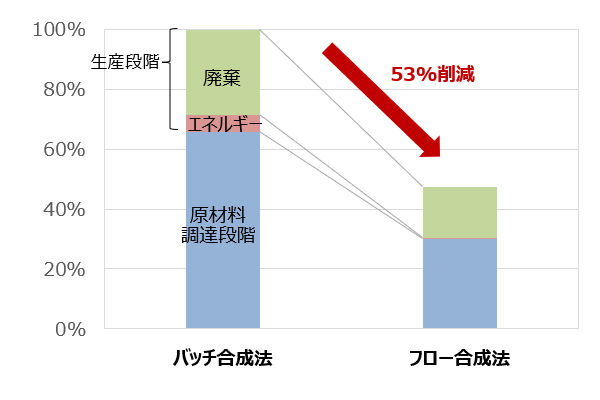

今回、当社は、生産手法の環境性能を客観的・定量的に評価し、優れた環境性能を持つ当社生産手法の普及を推進するため、「Green Value Products」の審査対象を、従来の製品・サービスに加えて、生産手法にも拡大。幅広い化成品の生産における基幹反応をフロー合成法で実施する「リチオ化、ホウ酸エステル化の低温逐次反応による化成品のフロー合成法」を、「Green Value Products」で最上位ランクの「ダイヤモンド」に認定しました。本手法は、当社の独自技術※2を応用し、生産性やエネルギー消費効率を高めたものです。当社は、本手法による化成品※31kgあたりの生産時のCO2排出量を、業界主流の生産手法「バッチ合成法」と比べて約53%削減※4できることを確認しました。

今後、当社は、優れた環境性能をもつ製品・サービスの創出を進めるとともに、定量的かつ客観的な評価に基づいた環境負荷の少ない生産手法を用いた生産活動を推進することで、脱炭素社会の実現に貢献していきます。

- ※1 フロー合成法とは、直径数百ミクロン~数ミリメートル程度の極細な管に、原料である化学物質を連続的に供給して混合・反応させる化学合成法のこと。

- ※2 化学反応工学に基づいて反応効率を最大化する、ミキサーや熱交換器を設計する技術。

- ※3 リチオ化、ホウ酸エステル化の低温逐次反応により生産する「アリールボロン酸誘導体」のこと。「アリールボロン酸誘導体」は、医薬品の原料など幅広い化成品の生産において重要原料、中間体として使われる。

- ※4 リチオ化、ホウ酸エステル化の低温逐次反応による化成品を、フロー合成法と従来のバッチ合成法で生産した場合のCO2排出量をLCA算定手法にて算定した当社試算値。

当社は、フロー合成法を用いたリチオ化、ホウ酸エステル化の低温逐次反応による化成品1kgあたりの生産において、フロー合成法はバッチ合成法と比べて、原材料の投入量と廃棄物量を抑制できること、また冷却に必要なエネルギー量を低減できることから、CO2排出量を約53%削減できることを確認しました。

リチオ化、ホウ酸エステル化の低温逐次反応による化成品の生産手法におけるCO2排出量比較

フロー合成法は、冷却効率が高く、少ない溶剤量で温度抑制できるため、原材料由来のCO2排出量をバッチ合成法と比べて約40%削減。

反応釜全体を極低温(-80℃)に冷却する必要があるバッチ合成法に対して、フロー合成法は小さい反応部の冷却(0℃)だけで済むことから、冷却エネルギー由来のCO2排出量を90%以上削減。

フロー合成法は、高収率による不純物低減が可能なことから、不純物の廃棄時に発生するCO2排出量をバッチ合成法と比べて約50%削減。

フロー合成法は、直径数百ミクロン~数ミリメートル程度の極細な管に、原料である化学物質を連続的に供給して混合・反応させる化学合成法で、大きな反応釜で大量の原料を一度に混合・反応させるバッチ合成法と比べて、さまざまな生産規模への対応が可能です。さらに、反応条件を精緻に制御できるため、高圧・高温条件での混合・反応や有毒物質・爆発性物質の取り扱いの際に、リスクを低減できるメリットもあります。またバッチ合成法では、反応釜の一部での急激な反応を防ぐため、反応釜全体を極低温に冷却する大掛かりな設備が必要となる場合があります。一方、フロー合成法では、バッチ合成法と比べて小さい反応部の冷却だけで済むことから、一般的な冷却設備が利用でき、大幅なエネルギー削減につながります。

当社は、2012年にフロー合成法を用いた化成品の生産を開始し、生産・ノウハウを蓄積するとともに、少量生産から大量生産まで適用可能な生産手法の開発を進めてきました。さらに、2018年には、富士フイルムグループ内の生産設備を生かして「フロー合成法」を用いた化成品の製造受託サービスを開始しました。

富士フイルム株式会社

ファインケミカル事業部

- * 記事の内容は発表時のものです。最新情報と異なる場合(生産・販売の終了、仕様・価格の変更、組織・連絡先変更等)がありますのでご了承ください。